高温、噪音和油味与工业制造的关系就像阴和阳一样密不可分。但是在Toolcraft的玻璃生产车间中,情况已不再如此。在入口处出示员工ID并进入工厂后,工人听不到任何噪音。但在十二个3D打印机的每一个小窗口中,都可以观察到激光束在一层层的金属粉末中化为一道耀眼的光。

质量保证的未知领域

“每当新技术主导市场时,会有很多问题随之而来,其中之一便是质量保证。”Jens Heyder指着显示器上由ZEISS Axio Imager开封光学显微镜拍摄并被放大50倍的两幅图像说道。“左图显示的是一个良好的组件,但右侧图像包含空腔和焊缝缺陷。” Heyder一直在Toolcraft材料实验室中担任材料技术员,他表示:“在高应力下,这可能会导致裂纹。”然而,材料实验室只是 Toolcraft端到端质量保证过程组成部分之一。

开封蔡司助力Toolcraft在每个处理步骤之后进行检验并确保质量。包含ZEISS Axio Imager和ZEISS Axio Zoom.V16 显微镜;ZEISS ACCURA、ZEISS CONTURA 和ZEISS DuraMax开封三坐标测量机以及光学3D扫描仪。

完整一致的数据

Christoph Hauck表示:“蔡司是唯一一家为整个增材制造流程链提供完整且一致数据的计量技术公司。”在2005年,42岁的他在Toolcraft首次接触到增材制造技术。那时,该技术“仍需大量改进”且仅适用于制造原型。如今,情况已改变。Toolcraft的组件符合航空航天和医疗技术行业的严格要求,它们与传统制造的部件一样高性能及耐用。

这些组件的制造和应用也更加有效,为了证明这一点,Hauck展示了一个定子导流叶片,该导流叶片引导气流通过固定式燃气轮机。叶片的弯曲形状通过精细的模拟进行了优化,这在传统加工条件下几乎很难以同等成本制造。

质量保证部主管Markus Miehling说:“为了扫描此类复杂的叶片几何形状,我们使用蔡司的叶片软件模块”。使用3D扫描仪可快速了解叶片轮廓形状。

因此,Toolcraft的材料专家创建了自己的方法来确定金属粉末的粒度分布和结构。他们将粉末与环氧树脂混合,然后将硬化的样品的一部分进行研磨并放在ZEISS Axio Zoom.V16 显微镜下进行检验。

最终接触式检测

3D打印部件在接触式测量时同样需要进行特殊处理。通过3D打印直接制造的部件可能会残留固体粉末颗粒,比较粗糙,无法进行扫描,只能使用测针测量单个点,而不是通过接触式测量整个部件表面。

如果部件没有问题,则将其分配给切削技术人员,通过转动螺纹,使用切削技术优化半径并“精炼”表面。然后,再次在ZEISS ACCURA上测量组件时,可以使用扫描式测头。通过配备了ZEISS mass技术的三坐标测量机,使操作员可以在不同的测头(包括光学单行测头)之间快速切换。

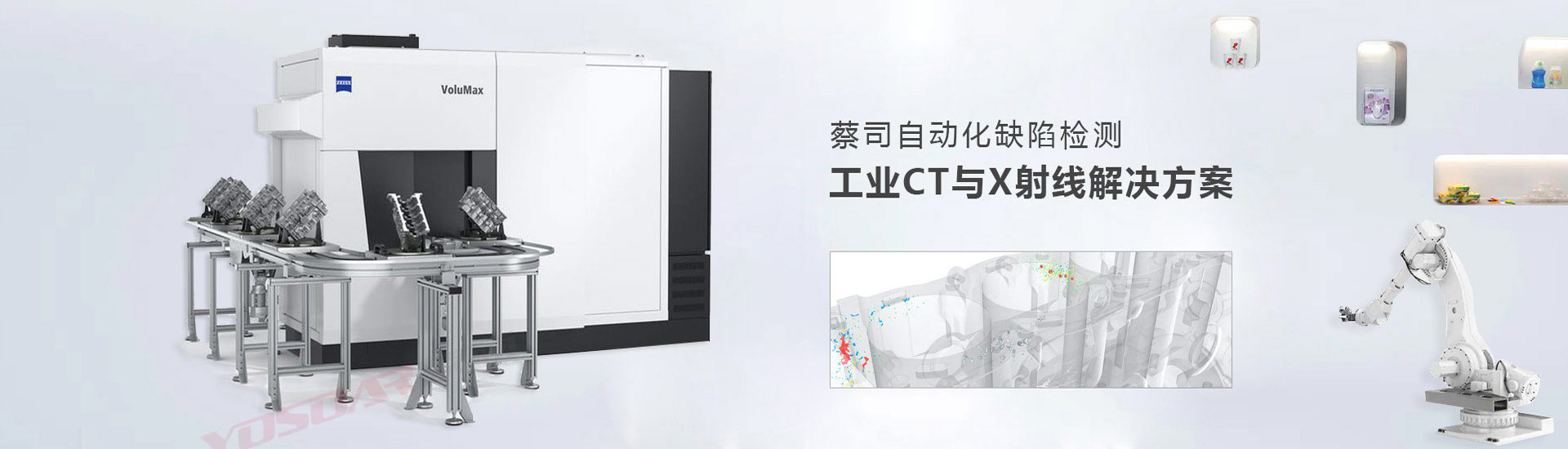

Toolcraft 已经使用了蔡司增材制造产品线中的许多设备,但其 “设备库”尚未配备开封扫描电子显微镜或开封工业CT。Christoph Hauch说,他们不知道未来会购买什么设备,但知道肯定会从蔡司购买。“质量保证是增材制造的主要挑战,很高兴知道我们拥有像蔡司这样经验丰富的合作伙伴。”